上面在自动测试的方法介绍中,已经提到了熔体密度这一概念及其作用,对于PE,PP,不论其熔体流动速率如何,在特定的温度下,其熔体密度是一个常数*,对熔体流动速率的测定带

来很多方便,但毕竟有许多材料,没有正式公布其数值。但我们也可以通过以下方法来测定(注意,仅对被测的批次有效)。

将仪器设置在自动测试工作状态,选择行程(25.4/6.35/等等),从计时器自动计时开始,切割一次,至记时结束为止,再切割一次。将这两次切割间的样条称重。重复几次试验。

同样,现在的已知条件是:该样条的质量(m)、该样条在熔融状态下的体积(V= L.πr)。于是,可得出下式,以方便地计算该熔体的密度:

ρ=14m/L [g/cm]

式中, m-样条的平均质量 [g]

L-活塞杆的行程。 [mm]

综上所述,在整个试验过程中,测试人员需要将熔体通过口模内孔流下的部分按时间间隔

切割下来,这里附带有许多人工操作的误差因素,同时,如果流动速率很大的话,试验人员根本来不及切割操作,而如果是很小的速率,流下一段需要花费半小时甚至更长的时间,操作者的劳动强度是很大的(思想紧张)。因此,自动的试验方法很有必要。

自动测试有二种方法:一种是:预先设定熔体流出的体积,然后对该体积的熔体的流出时间自动记录,这是国内外通行的做法;另一种是设定熔体流出的时间。然后检测该段时间流出的熔体的体积。总之,流出熔体的体积和流出时间是最终要知道的数值,而只要知道了熔体的密度,就可以知道流出的这一段熔体的质量。我们回想一下原先的定义,就可计算出熔体流动速率MFR了:

MFR=600.m/t

将m=πr.L.ρ代入

MFR=600.πr.L.ρ/ t

式中:πr活塞和料筒的平均截面积0.711 cm,r为料筒内孔平均半径;

L-预先设定的活塞杆下移距离(一般为1”、1/4”,即25.4mm、6.35mm);

ρ*-熔体的密度,对PE,ρPE190℃ =0.7636 g/cm 对PP,ρPP230℃=0.7386 g/cm

经简化得:

MFR=F/t

确定试验条件,进行具体试验

a. 设置温度,待稳定;

b. 需要清洁料筒活塞杆,清洁后,将活塞杆插入,还需等待温度稳定;

c. 将活塞杆拔出;

d. 加料,压实(应在1min内完成),重新插入活塞杆;

e. 待4~6分钟(有规定的按规定,一般4分钟后,温度已开始进入稳定状态);

f. 加砝码;

g. 如料太多,或下移至起始刻度线太慢,可用手加压或增加砝码加压,使快速达到活塞杆上的测试起始刻线;

h. 计时,切样,可切数段;

i. 称重;

j. 计算,取平均值;

k. 用纱布、专用工具(清洗杆)清洗料筒、活塞杆,如料的粘性太重,不易清洗,可在表面涂一些润滑物,如石腊等。清洗一定要趁热进行。料筒、活塞杆在每次试验后都必须进行清洗。

l. 口模清洗,用专用工具(口模清洗杆)将内孔中熔融物挤出。在做相同材料的试验时,口模不必每次清洗,但在调换试验品种、关闭加热器前或已经多次试验,则必须清洗。遇有不易清洗的情况,同样可涂一些石腊等润滑物。

计算

通过上述操作过程,我们对每一段样条,取得了二个数值:

样条的质量-m,g

该样条流出的时间-t,s

因为我们的定义是:每10min(即600s)流出口模毛细管的熔体的质量,而在上述的流出时间t,不一定是600s,甚至可能差很多,因此,要折合到600s计算,这样:

MFR=600.m/t

式中,m、t的意义同上,MFR即为熔体(质量)流动速率,单位为g/10min。

看似繁多的技术参数,其实是仪器制造厂家的任务。供实验人员在操作时选用的,只有下列

三项:温度,负荷,口模。

在新标准中,1.180mm的口模已不再出现。而即使在以前的老标准中,1.180mm的口模也极少用到。

如何选择试验参数,在相关的国家标准GB3682、国际标准ISO1133,美国标准(试验方法)ASTM D1238都已明确规定:

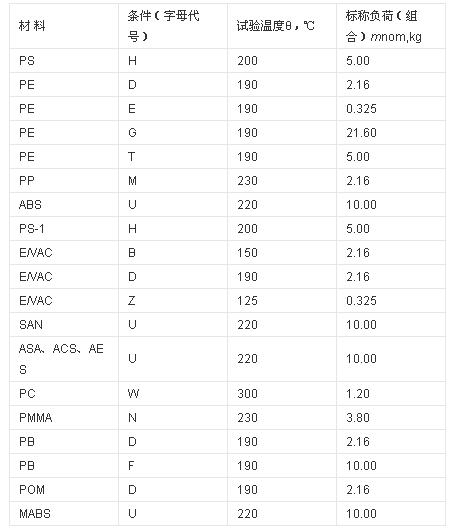

标准GB3682-2000中的附录B:

附 录 B

热塑性材料的试验条件

表B1列出的是已规定在有关标准中的试验条件,如有必要,对某些特殊材料可以使用未被列出的其他试验条件。

表 B1

由于温度、负荷、机械零件的任何一项偏差,都会导致试验结果的不正确,因此,为了保证

试验结果的正确性,必须对这些参数很具体地确定下来。

温度

由于在本试验中,唯有温度是动态参数,对试验的结果影响也很大,因此对温度的技术参数

规定得很细致。有的厂家生产的各种仪器(还有如恒温槽,维卡软化点,等等)凡有温度指标的,均标上“温控精度”这一项,其实是对用户提供了一个貌似高精度而实则是没有实际意义的指标。

1.1 温度数显准确度。

准确度,这里指数显值与标准温度计之间的差值。一般来说,只要温控系统具有长期的稳定性和微小的波动,准确度都是可以通过校正来消除误差的。通常(按国家标准,下同)要求在0.5℃内。

1.2 温度波动

温度波动,指料筒内不论加料与否、温度稳定后的温度波动情况,这表征了设备的温度控制能力。

1.3 温度长时间稳定性

指料筒内不论加料与否,在经过一段长时间,如4h后,温度变化的数值,它表征了温度控制系统抗环境温度变化、抗电源电压变化的能力,以及自身电子系统的漂移。通常要求不超过1℃。

1.4 温度分布

特指料筒内口模上端起50mm长度范围内的温度梯度,反映了料筒内温度的均匀性。通常要求在温度高端不超过±1.5℃,低端不超过±1℃。

负荷

根据测试标准,要求负荷的误差在0.5%以内。

机械制造精度

a. 口模。口模的毛细管内孔要求相当严格,有二种规格:

内径 d1=2.095mm±0.005mm,粗糙度0.25

内径 d2=1.180mm±0.010mm,粗糙度0.25

b. 料筒。料筒内孔要求达到d=9.55mm±0.025mm,粗糙度0.25级,维氏硬度600;

c.活塞杆。测量头部要求与料筒内孔有合适的间隙配合,粗糙度0.25级,维氏硬度500。

这里要提及的是,在活塞杆上有多根刻线,在料筒内加料后,活塞杆插入料筒,这时刻线都暴露在上面,料筒内近底部的熔体由于存在气泡等原因是不采用的,要等到活塞杆下移后达到根刻线,才进入有效范围,至最上面刻线为止,多余部分也属无效。至于多根刻线,是根据不同国家制定的要求而作的标志。

1.什么是熔体流动速率?

图1是熔体流动速率试验的结构示意图。料筒外面包裹的是加热器,在料筒的底部有一只口模,口模中心是熔体挤压流出的毛细管。料筒内插入一支活塞杆,在杆的顶部压着砝码。

试验时,先将料筒加热,达到预期的试验温度后,将活塞杆拔出,在料筒中心孔中灌入试样(塑料粒子或粉末),用工具压实后,再将活塞杆放入,待试样熔融,在活塞杆顶部压上砝码,熔融的试样料通过口模毛细管被挤出。

塑料熔体流动速率(MFR),以前又称为熔体流动指数(MFI)和熔融指数(MI)。

图1

1定义

熔体流动速率是指热塑性材料在一定的温度和压力下,熔体每10min通过标准口模的质量,

单位为g/10min.

1.2 影响试验结果的因素

a. 负荷:加大负荷将使流动速率增加;

b. 温度:在试样允许的前提下,升高温度将使流动速率增加,如果料筒内的温度分布不均匀,

将给流动速率的测试带来很明显的不确定因素;

c.关键零件(口模内孔、料筒、活塞杆)的机械制造尺寸精度误差使测试数据大大偏离。粗糙度达不到要求,也将使测试数据偏小。

意义

熔体流动速率表征了热塑性聚合物的熔体的流动性能,通过对它的测量可以了解聚合物的分

子量及其分布、交联程度,以及加工性能等等。

控温范围: 室温---400 ℃

控温精度: ±0.2 ℃

显示分辨率: 0.1 ℃

功耗: ≤500 W

温度恢复时间: 4 min

活塞位置检测:(MVR)

上下环距离: 30 mm

位移控制精度:±0.1 mm

测试范围:0.03-450g/10min

标准件参数:

料筒参数:内孔 Φ9.55±0.025mm

活塞参数:活塞头Φ=9.475±0.015mm;

活塞头长度 H=6.35±0.1mm

口膜参数:口模:材质为碳化钨、长:8.000mm±0.025mm挤出孔Φ=2.095±0.005mm

口模配置:Φ2.095±0.005/Φ1.18±0.01mm

砝码参数:

砝码精度:±0.5%

基本配置: A 0.325 KG(含压料杆)

B 0.875 KG

C 0.960 KG

D 1.200 KG

E 1.640 KG

注:可根据用户要求加配备砝码

熔体流动速率测定仪是在规定温度条件下,用高温加热炉使被测物达到熔融状态。这种熔融状态的被测物,在规定的砝码负荷重力下通过一定直径的小孔进行挤出试验。在工业企业的塑料生产及科研单位的研究中,经常用“熔体(质量)流动速率”来表示高分子材料在熔融状态下的流动性、粘度等物理性能。熔体流动速率就是指挤出物各段试样的平均质量折算为10分钟的挤出量。熔体(质量)流动速率用MFR表示,单位为:克/10分钟(即g/min)

公式表示:MFR(θ、mnom)=tref×m/t=600×m/t(g/10min)

式中:θ——试验温度

mnom——标称负荷Kg

m——切断的平均质量g

tref——参比时间(10min):600

t——切断的时间间隔单位:秒。

例:一组塑料试样,每30秒钟切取一段,各段质量的结果是:0.081克、0.086克、0.081克、0.089克、0.082克。

切断的平均质量m=(0.081+0.086+0.081+0.089+0.082)÷5=0.0838≈0.084(克)

代入公式:MFR=600×0.084/30=1.680(克/10分钟)

1级:0.325kg=(活塞杆+砝码托盘+隔热套+1号砝码体)

2级:1.200 kg=(0.325+2号0.875砝码)

3级:2.160 kg=(0.325+3号1.835砝码)

4级:3.800 kg=(0.325+4号3.475砝码)

5级:5.000 kg=(0.325+5号4.675砝码)

6级:10.000 kg=(0.325+5号4.675砝码+6号5.000砝码)

7级:12.500 kg=(0.325+5号4.675砝码+6号5.000+7号2.500砝码)

8级:21.600 kg=(0.325+2号0.875+3号1.835+4号

3.475+5号4.675+6号5.000+7号2.500+8号2.915砝码)

试验负荷相对误差≤0.5%。

3、温度范围:室温---400℃。

4、恒温精度:±0.2℃

5、电源电压:220V±10% 50Hz

6、工作环境条件:环境温度10℃—40℃;环境相对湿度为30%—80%;周围无腐蚀性介质,无较强空气对流;周围无震动、无较强的磁场干扰。

7、仪器外形尺寸:250×350×510(长×宽×高)。

8、切料方式,可以分为,手动切料,自动切料,时控切料。

9、控制方式可以分为:数显控制,液晶屏控制,和计算机控制。

目前,一般而言的熔体流动速率都是指熔体质量流动速率MFR,而在最近的国家标准中,已根据国际标准ISO1133-1997,增加了“熔体体积流动速率”的内容。

定义

熔体体积流动速率是指热塑性材料在一定温度和压力下,熔体每10min通过规定的标准口模的体积,用MVR表,单位: cm/10min.

它从体积的角度出发,来表达热塑性材料在熔融状态下的粘流特性,对调整生产工艺,提供了科学的指导参数。

测定方法及计算

按第5章“自动测试方法”,根据计时的数值,按下式计算:

*:ASTM:D1238-01 10.Procedure B-Automatically Timed Flow Rate Measurement

MFR=600 πrL/t =427 L/t

L与t的意义同上。

1)熔融指数仪的工作环境与条件应完全符合规定要求,包括室温、相对湿度、电源电压、安装基础(机台周围一般要求无震动、无腐蚀性介质、无较强电磁场干扰),另外有些仪器对环境还有特殊的要求,应严格按照使用说明书进行维护与保养;

2)在使用熔融指数仪前后应保持清洁且切忌碰撞;

3)久不使用熔融指数仪时,宜定期插电开动;

4)熔融指数仪应由专人负责,试验时应严格按照操作规程进行,严禁做超出试验范围的试验,试验完毕应使仪器恢复到初始位置,以确保下次试验正常进行;

5)应定期对熔融指数仪进行清洁、检验,需校准的仪器应校准,以保证仪器的精度;

6)熔融指数仪在不使用的时候,应采取适当的保护措施,如长时间不用,再使用的时候应重新检验后方可使用;

7)有关校正方面:

定期校正:根据国家计量法的相关规定,一般校正周期为一年;

测试数据离散

这里所指的离散,是严重的程度,相同材料的试验值有相差数倍的,这种情况多发生在粉料状态。这是由于材料的热降解或交联引起的,因此,在必要时,需要加入稳定剂(抗氧化剂)来解决。

关于熔体流动速率值偏低的分析

2.1 料杆运动的灵活性

料杆在料筒内孔中能保持垂直运动,依靠轴线的两点定位,一是料杆的测量头部与料筒内孔间的0.075mm左右的公差配合,二是料杆中间部位与导向套之间的公差配合,使料杆在料筒内既能自由上下运动,又不会歪斜,保持垂直。而且从理论上讲,使用的年限越长,摩擦系数越小,越灵活。操作时,导向套良好地固定,能有效的防止料杆弯曲变形,这是用户常有疏忽的。

然而,用户有时很少注意到料杆的灵活运动。当使用一段时间后,料杆上很明显地会薄薄地沉积一层焦化物,即使用户在每次都认真地清洗了料杆,这一层沉积物还是慢慢地形成了(更不用说有些用户本身的清洗工作就做得很差),而且,导向套的内壁还不会去清洗它,这样,使用一段时间后,料杆和导向套之间的配合将不再是这么如意,越来越粘滞,却始终引不起用户的注意。

至于导向套未妥善地放置,以致没有起到导向作用而使活塞杆歪斜,也是常见现象。

这些故障的结果是测量值明显偏小,而用户往往怪罪于其它原因。

2.2 口模及料筒的情况

按操作要求,料筒在每次试验时,都要清洗,口模要求最少每天清洗一次及在换料前清洗,但用户一般对料筒每次都认真清洗,而疏忽了口模,一方面当然还是因为口模难以清洗之故。常用的口模内径是2.095±0.005mm,口模内径直接影响了熔体流经的速度,其内壁更容易沉积焦化物,而薄薄地一层,相对于小口径来说,已占了相当的比例,使熔体流经的阻力大大增加,试验值明显减小。对口模内径测试,发现内径减小了。但我们知道,除了口模受到外力的敲击,使内孔发生变形外,在正常使用的情况下口模内径总是变大的。

上述二种情况,是该种仪器最常见的故障,它们都使试验值偏小,甚至有减少一倍以上的。笔者曾遇到一家颇有声望的单位,该单位的一台进口仪器的口模不小心掉了,买了一只国内生产的口模,刚开始时,试验数据一切正常,后来突然发现数据偏小,越来越严重,便怀疑口模不好,要求笔者提供一只。经笔者检查,该机料杆不灵活,口模内孔也脏,经清洗后,一切恢复正常。

清洗方法很简单:趁热态按常规清洗料杆、料筒及口模后,将料杆和导向套分离,用最细的金相砂纸,沾油后将料杆表层的沉积物打磨掉,同时,将一小片沾油的砂纸卷起,塞入口模以及导向套内孔,轻轻拉动,当能看到金属本色后,即可获得当初灵活自如的运动状态,试验数据也将恢复正常。

2.3 料筒的加热

料筒有一定的长度,因此在料筒外缘套有数只不锈钢外壳的加热圈(有的厂家的产品用电热丝绕在外缘)。由于温度控制的测量点仅在下段的一个区间,因此当加热圈局部损坏时,即使温度显示还是达到原来的数值,但料筒内的温度分布已发生了或高或低的变化,使试验值明显偏离。

这类故障的一般外部反映为:温度控制反映迟钝,波动大,恢复时间明显延长(一般为4-6分钟),甚至无法稳定,用交流电流表测仪器电源电流,在加热状态将明显低于额定电流。此时,需有仪器维修人员更换内部加热圈。

2.4 温度的准确性

国标规定,温度稳定允差0.5℃,仪器尽管采用了电脑软件控温,消除了许多不稳定因素,但随时间的流逝,传感器及电子电路总有些许变化使稳定显示值偏差。因此,要经常用专用校正温度计进行校对。当实际温度偏低时,熔体流动性变差,试验值变小,但在正常情况下,如果偏离值不大(如小于0.5℃),对试验结果不会有特别明显的影响。

腐蚀问题

我们注意到,在国家标准和国际标准中,没有将PVC列入标准的试验条件,一般来说,

PVC是不采用熔体流动速率的试验而是采用特性粘度的试验的,但在目前,高分子材料越来越多,五花八门的改性也越来越体现出自身的价值。于是,各种PVC等材料的熔体流动速率值也成为必须的了。

据笔者所知,PVC没有成为标准的试验条件,可能的原因是:

a. 在高温条件下极易裂解,一旦裂解,不再呈现“热塑性”,导致仪器的测试机构彻底损坏;

b. 在高温条件下释放具有强腐蚀性的气体,导致仪器的测试机构腐蚀,导致损坏。

目前,笔者已研制出耐腐蚀的测试机构,并在上海塑料测试中心试用。

气泡

当料中混有较多的水汽及空气时,测量结果将会有很大的离散,若要减少气泡的影响,加料

应一次完成,必要时还需将材料真空干燥处理。有的在粒料内还有明显可见的气泡,就无法正确的测量了。

仪器的校核

当对测试数据产生怀疑时,首先应多做几次试验以分析症结所在。当确实对仪器本身产生怀

疑时,的方法,是做一次标准样品试验。严格按标准样品的试验要求试验。如果误差在10%以内,认为设备正常(国家计量检定规范JJG878),如果超差太大,则应进行常规检查:

a. 口模内孔的清洁;

b. 温度

c. 活塞杆的灵活性

d. 砝码(一般不会有问题)

e.料筒是否光洁完好,不能有锈蚀。

可见,仪器设备的日常保养是很重要的。

编辑

编辑