1设计原理

新型落锤撕裂试验机的工作原理是通过人机界面由单板机控制交流伺服电机,再经卷扬机把一定重量的重锤提升到所需的高度 (上升高度的测量由数字编码器完成,数字编码器把测得的信号传输给单板机,单板机控制交流伺服电机),到达设定高度后,锤头自动停止,等待指令,然后把适合温度的试样放在砧座上并对中,最后释放重锤,把试样冲断,完成一次试验过程。该系统具有自动和手动两套操作方式。

2基本结构

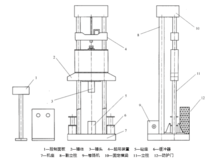

如下图所示,新型落锤撕裂试验机是由框架、 提升系统、工作部分、保护系统等四部分组成。

各部分的组成如下:

(1)框架结构由机座、立柱、副立柱、固定横梁组成。

(2)提升系统由电机、双级蜗轮蜗杆减速机、卷扬机、钢丝绳、起吊框架及吊钩组成。

(3)工作部分由锤体、锤头、配重砣、砧座、对中装置组成。

(4)安全保护系统由缓冲器、防护门、开门机 械限位保护架、挂钩到位保护机构组成。

基本结构示意图

基本结构示意图

3主要技术参数

1、冲击瞬间速度:5~8.5m/s。

2、试样缺口与锤头刃口中心对中偏差不超过±1mm,冲击点位于支撑砧座与锤头刃中心的交点。

3、最大冲击高度4m,安装高度小于5.5m。

4、打击能量5.1~30kJ。

5、具有试样防倾倒装置,并保证缺口和刃口对齐,定位简易快速,保证试样自离开保温装置到冲断的时间不超过10s。

6、具有多级安全防护措施,包括防干扰、防误动作、防锤头失控下落等安全防护措施。

7、落锤冲击点与锤体中心线的偏差≤1mm。

8、提升高度误差小于±1%。

9、基本锤重400kg,每个砣重30kg。

10、工作时噪声小于75dB。

4主要技术内容

1、试验能量:最大能量30kJ,并且可以很方便地通过增减配重砣调节试验能量。原先的配重砣被封装在桶状结构内,更换配重砣需要拆下整个锤体部分,现在改为外露、可拆式结构,更换配重砣特别简便。

2、单板机控制系统设计制造:采用了单板机控制系统,整个操作全部自动控制,且简单、可靠。

3、砧座部分:砧座为止口加螺钉连接结构, 提高了砧座安装精度和使用寿命;加装对中装置,实现试样的快速定位。由于底座与框架为一体式结构,定位更为精确。加装了可靠的空气阻尼缓冲装置,吸收锤头剩余冲击功,避免了因对砧座的冲击而使其损坏。

4、位移测定方式:为编码器测位移方式,大 大提高了提升高度精度。这样,就能通过夏比缺口冲击试验冲击 吸收功估算落锤撕裂试验所需的能量,并根据锤重求出需要的高度,合理设置提升高度,减小剩余冲击功,减少对底座的冲击。

5、框架结构:由于采用了光杠式滑动轴承结构,对加工精度提出了更高的要求,大大提高了对中精度,同时比之轨轮式结构更安全可靠。

6、设计了全新的提升机构,挂钩为自动锁芯式,挂钩到位后自动锁紧挂钩。只需一人即可实现操作,且可保证试样在在10s以内冲断。

7、操作过程:可手动操作,也可自动操作。

编辑

编辑